IEEE1513温度循环试验与湿冷冻试验、湿热试验

作者:江志宏

说明:

聚光太阳能电池的环境可靠度试验要求当中,针对于聚光太阳能电池的电池单元(Cell)、接收端(Receiver)、模组(Module)在温度循环试验、湿冷冻试验、湿热试验皆有其试验方式以及试验条件,对于试验后的品质确认也有会所差异,所以将IEEE1513有关于温度循环试验、湿冷冻试验、湿热试验这三个试验在规范裡面,其差异性及试验方法整理给大家参考。

资料参考来源:IEEE Std 1513-2001

IEEE1513-5.7 Thermal cycle test 温度循环试验

目的:判断接收端是否能够适当承受零件与接合材料因热膨胀差所造成的故障原因,特别关心銲锡接合和封装品质。

背景:聚光型太阳能电池的温度循环试验,可显露铜散热片的焊接疲劳,并需透过完整传送超音波来探测电池的裂纹扩展(SAND92-0958 [B5])。

裂纹扩展是温度循环数的一个作用,初步完整的焊点、銲点型态,在电池和散热器之间因热膨胀係数不同和温度循环参数,在热循环试验后检查接收器结构的封装与绝缘材料品质。

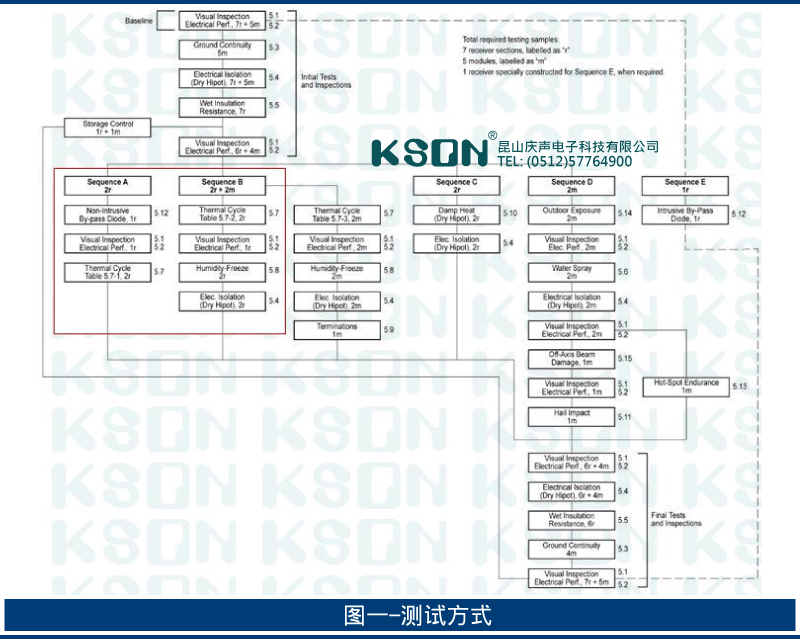

有两个程序的测试计画,测试方式如图一所示:

程序A与程序B

程序A:测试接收器电阻在热应力所引起的热膨胀差

程序B:在进行湿冷冻试验前先进行温度循环

预处理前强调接收材料的初期缺陷是在实际湿冷冻所造成的,为了适应不同的聚光型太阳能设计,可複选程序A及程序B的温度循环试验,列于表一及表二。

1.这些接收器採用了太阳能电池与铜散热器直接连接在一起的设计,需要使用的条件为第一行表

2.这将确保潜在的失效机制,这可能将导致研发过程所发生的缺陷被发现,这些设计採用不同的方法,可以使用如表所示替代条件去黏结电池的散热器。

表三显示接收部分在备选方案事先进行程序B温度循环。

由于程序B主要测试接收端其他材料,而替代方案则是提供给所有设计

表一-接收器的温度循环程序测试

程序A-热循环

|

选项

|

最高温度

|

总循环数

|

应用电流

|

所需的设计

|

|

TCR-A

|

110℃

|

250

|

无

|

电池直接焊接在铜散热器上

|

|

TCR-B

|

90℃

|

500

|

无

|

其他设计的备案

|

|

TCR-C

|

90℃

|

250

|

I(applied) = Isc

|

其他设计的备案

|

表二-接收器的温度循环程序测试

程序B-湿冷冻试验前的温度循环

|

选项

|

最高温度

|

总循环数

|

应用电流

|

所需的设计

|

|

HFR-A

|

110℃

|

100

|

无

|

所有设计的备案

|

|

HFR-B

|

90℃

|

200

|

无

|

所有设计的备案

|

|

HFR-C

|

90℃

|

100

|

I(applied) = Isc

|

所有设计的备案

|

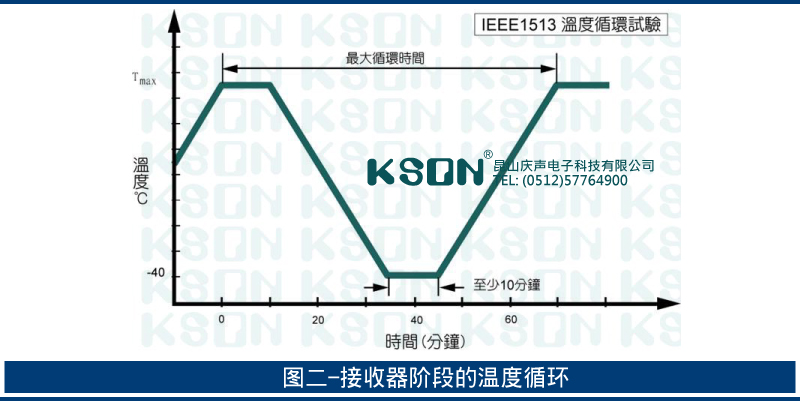

程序:接收端将承受–40 °C到最高温度(依序表一与表二的测试程序)之间的温度循环,循环试验可放入单箱或两箱气体式温度冲击试验箱,液体式冲击循环不应该使用,驻留时间至少10分钟,高低温需在±5℃要求内,循环频率不应大于一天24次循环也不可少于每天4次循环,建议频率是每天18次。

两个样品所需进行热循环週期数与最高温度,参考表3 (图一的程序B),之后将进行目测检查和电气特色测试(参考5.1与5.2)

这些样本将受到湿冷冻试验,依据5.8,体积较大的接收端则参考4.1.1(在图二说明这程序)

图二-接收器阶段的温度循环

背景:在温度循环试验的目的是加速试验,将显现在短期的失效机制,事先发现聚光型太阳能的硬体故障

因此,该试验包括很可能看到一个超越模组范围较广的温度差,温度循环上限的60℃是依据许多模组丙烯酸树脂镜片的软化温度,对于其他的设计,温度循环的上限是90℃(见表3)

表3-模组温度循环的测试条件列表

程序B 湿冷冻试验前的温度循环预处理

|

选项

|

最高温度

|

总循环数

|

应用电流

|

所需的设计

|

|

TCM-A

|

90℃

|

50

|

无

|

所有设计的备案

|

|

TEM-B

|

60℃

|

200

|

无

|

可能需要塑料透镜模组的设计

|

步骤:

两个模组将会进行-40℃和60℃之间的200个循环温度循环或是-40℃和90℃之间的50个循环温度循环,依据ASTM E1171-99的规范指示。

备注:

ASTM E1171-01:在迴圈温度和湿度环境下光电模数的试验方法

相对湿度并不需要加以控制。

温变率不应超过100℃/小时。

驻留时间至少10分钟内并且高低温需在±5℃要求内

要求:

a.模组在循环试验后,将检视是否有任何明显的损害或退化的现象。

b.模块不应该出现出任何裂缝或翘曲,密封材料也不得脱层。

c.假如有选择电气性功能测试,在许多原始基本参数相同的条件下,输出功率应达90%或更多

补充:

IEEE1513-4.1.1模组代表或接收端测试样本,如果一个完整的模组或接收端的尺寸过大,无法纳入现有的环境试验箱,模组代表或接收端测试样本可以代替全尺寸的模组或接收器。

这些测试样品应特别组装替代接收器,就像包含一串电池(Cell)连接在全尺寸的接收器上,电池串应该要长至少包括两个旁路二极体,但在任何情况下三个电池(Cell)是比较少的,这概括包含连结与替代接收器终端应该和全模组是一样的。

替代接收器应包括其他模组具代表性的组件,包括镜头/镜头罩,接收器/接收器外罩,后段/后段镜头,箱子和接收器接头,将测试A、B、和C程序。

两个全尺寸的模块应该用于室外暴露试验程序D.

IEEE1513-5.8 Humidity freeze cycle test 湿冷冻试验

接收器

目的:

要确定接收部分是否足够抵抗腐蚀伤害和水气膨胀扩大材料分子的能力。此外,结冰水气为测定故障原因的应力

程序:

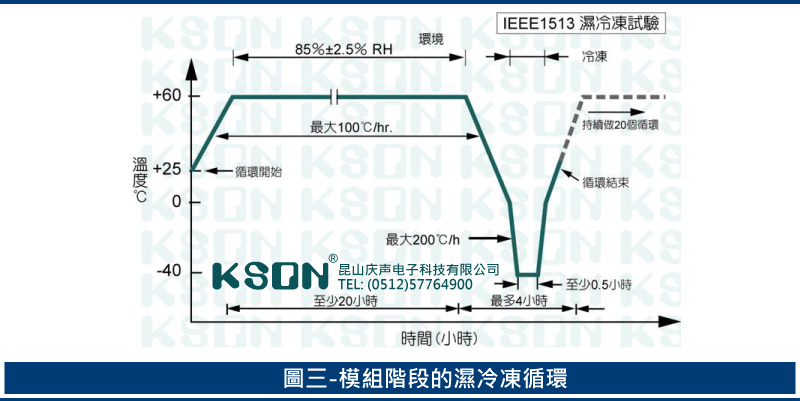

温度循环后的样品依据表3进行试验,将受到温度85 ℃和-40 ℃、湿度85%、20个週期的湿冷冻试验,依据ASTM E1171-99的资料显示,体积较大的接收端则参考4.1.1

要求:

接收部分应满足5.7的要求。在2~4小时内移出环境箱,接收部分应可满足高压绝缘漏电试验的要求(见5.4)。

模组

目的:

要确定模组是否有足够能力去抵制有害的腐蚀或材料接合差异性扩大

程序:两个模块将受到湿冷冻试验20个循环,按照规范ASTM E1171-99如图需进行 4或10个循环至85 ℃。

请注意,最高温度60 ℃低于接收端湿冷冻试验测试部分。

一个完整的高压绝缘测试(见5.4)将进行两到四个小时循环之后完成。继高压绝缘测试,将进行如5.2中所述的电气性能测试。在大模模组也许可完成,见4.1.1 。

要求:

a.模组将检查测试后是否有任何明显的损害或退化的现象,有则纪录起来。

b.该模组应该表现出无裂缝、翘曲、或严重腐蚀。不应有任何密封材料分层。

c.该模组应通过如IEEE1513-5.4所描述的高压绝缘测试。

假如有选择电气性功能测试,在许多原始基本参数相同的条件下,输出功率因达90%或更多

IEEE1513-5.10 Damp heat test 湿热试验

目的:判断接收端抵挡长期湿气渗透的影响与能力。

程序:测试接收器依据ASTM E1171-99所描述的在相对湿度85%±5%,温度85℃±2℃条件的环境试验箱中,这项测试应在1000小时完成,但可以继续增加额外60小时执行高压绝缘漏电试验。接收端部分可用于测试。

要求:这接收端需离开湿热试验箱2~4小时通过高压绝缘漏电试验(见5.4)及通过目视检查(见5.1)。

假如有选择电气性功能测试,在许多原始基本参数相同的条件下,输出功率应达90%或更多。

IEEE1513模组测试及目视检查步骤(Module test and inspection procedures)

IEEE1513-5.1目视检查(Visual inspection procedure)

目的:建立当前的目视状态,以便接收端可以比较他们是否通过每个测试,并保证满足他们进行进一步检测的要求。

IEEE1513-5.2电气特能测试(Electrical performance test)

目的:描述测试模组和接收端的电气特能并且判定其峰值输出功率。

IEEE1513-5.3接地连续性测试(Ground continuity test)

目的:为了验证所有外露导电部件和接地模组之间的电气连续性。

IEEE1513-5.4电气绝缘测试(Electrical isolation test [dry hi-po])

目的:为了确保电路模组和任何外部接触导电部分之间的电气绝缘是足够的,以防止腐蚀和保障工作人员的安全。

IEEE1513-5.5溼隔离电阻测试(Wet insulation resistance test)

目的:要验证湿气无法渗透接收端的电子活性部分,在那裡可能造成腐蚀、接地故障,或找出人员安全的危险隐患。

IEEE1513-5.6泼水测试(Water spray test)

目的:外地湿阻试验(FWRT)根据湿度运行条件评估太阳能电池模组的的电气绝缘。本试验模拟大雨或露水对其配置与配线,验证水分不会进入所使用的阵列电路中,它可以增加腐蚀性,造成接地故障,和发生人员或设备电气安全危险。

IEEE1513-5.7热循环测试(Thermal cycle test)

目的:判断接收端是否能够适当承受零件与接合材料,因热膨胀差所造成的故障原因。

IEEE1513-5.8湿度冷冻循环测试(Humidity freeze cycle test)

目的:要确定接收部分是否足够抵抗腐蚀伤害和水气膨胀扩大材料分子的能力。此外,结冰水气为测定故障原因的应力。

IEEE1513-5.9连接端稳定测试(Robustness of terminations test)

目的:为了确保线材和连接器,施加外力在每一个部分,以确认够坚固维持正常处理步骤。

IEEE1513-5.10湿热测试(Damp heat test)

目的:判断接收端抵挡长期湿气渗透的影响与能力。

I

EEE1513-5.11冰雹冲击测试(Hail impact test)

目的:判断任一个组件,特别是聚光镜,在冰雹下能够存活。

IE

EE1513-5.12旁路二极体热测试(Bypass diode thermal test)

目的:评估是否有足够的散热设计和使用相对长期可靠度的旁路二极体,去限制模组热班扩散不良的影响。

IEEE1513-5.13热点耐受测试(Hot-spot endurance test)

目的:评估模组长期忍受週期性热班升温影响能力,常见相关联故障情形,如:严重破裂或不匹配的电池晶片、单点开路故障、或非均匀阴影(阴影部分)。

I

EEE1513-5.14户外曝晒测试(Outdoor exposure test)

目的:为了初步评估模组能力,禁得起暴露在户外的环境(包括紫外线照射),透过实验室测试显露产品可能没有被发现的效用降低。

IEEE1513-5.15光束偏移损害测试(Off-axis beam damage test)

目的:为了确保任何一部分模组因模组偏移聚光太阳辐射光束而被破坏。