陶瓷基板 (Ceramic PCB, Ceramic Substrate)

作者:江志宏

说明

陶瓷基板为电路板的一种,与传统FR-4或铝基板不同的是,其具有与半导体接近的热膨胀係数及高耐热能力,适用于具备高发热量的产品(高亮度LED、太阳能),其优异的耐候特性更可适用于较恶劣之户外环境。

主要应用产品:高功率LED载板、LED车灯、LED路灯、太阳能inverter

陶瓷基板特色:

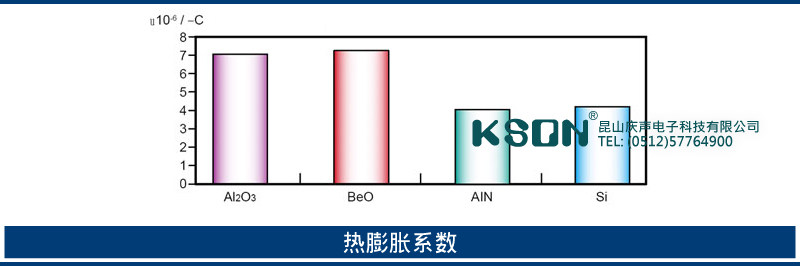

结构:优秀机械强度、低曲翘度、热膨胀係数接近硅晶圆(氮化铝)、高硬度、加工性好、尺寸精度高

气候:适用高温高湿环境、热导率高、耐热性佳、耐腐蚀与磨耗、抗UV&黄化

化学:无铅、无毒、化学稳定性好

电性:高绝缘电阻、容易金属化、电路图形与之附着力强

市场:材料丰富(陶土、铝) 、製造容易、价格低

PCB材料热特性比较(传导率):

玻璃纤维基板(传统PCB):0.5W/mK、铝基板:1~2.2W/mK、陶瓷基板:24[氧化铝]~170[氮化铝]W/mK

材料热传导係数(单位W/mK):

树酯:0.5、氧化铝:20-40、碳化硅:160、铝:170、氮化铝:220、铜:380、鑽石:600

陶瓷基板製程分类:

依线路陶瓷基板製程分为:薄膜、厚膜、低温共烧多层陶瓷(LTCC)

薄膜製程(DPC):精确控制元件线路设计(线宽与膜厚)

厚膜製程(Thick film):提供散热途径与耐候条件

低温共烧多层陶瓷(HTCC):利用玻璃陶瓷具低烧结温度,可和低熔点、高导电性贵重金属共烧的特性,实现多层陶瓷基板)和构装。

低温共烧多层陶瓷(LTCC):堆叠数个陶瓷基板并嵌入被动元件以及其他IC

薄膜陶瓷基板製程:

‧前处理→溅镀→光阻披覆→曝光显影→线路电镀→去膜

‧叠片→热压→脱脂→基片烧成→形成电路图形→电路烧成

‧叠片→表面印刷电路图形→热压→脱脂→共烧

‧印刷电路图形→叠层→热压→脱脂→共烧

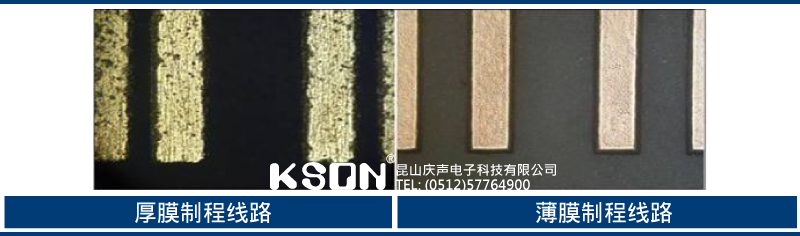

陶瓷基板厚膜与薄膜线路差异:

薄膜与厚膜製程产品之差异分析:

|

薄膜製程

|

厚膜製程

|

|

|

线路精准度

|

精准度较高问差低于±1%

|

以印刷方式成形误差值较高±10%

|

|

镀层材料

|

材料稳定度较高

|

易受浆料均匀性影响

|

|

镀层表面

|

表面平整度高

|

平整度低误差值约1~3um

|

|

设备维护

|

维护较不易,费用较高

|

生产设备维护较为简易

|

|

镀层附着性

|

无须高温烧结,不会有氧化物生成,附着性佳

|

附着性受基板材料影响AIN基板尤差

|

|

线路位置

|

使用曝光显影,相对位置精准度高

|

受网版张力及印刷次数影响,相对位置精准度低

|

表面电镀材料分为:氧化铝(Al203)、氮化铝(AIN)、氧化镀(BeO)

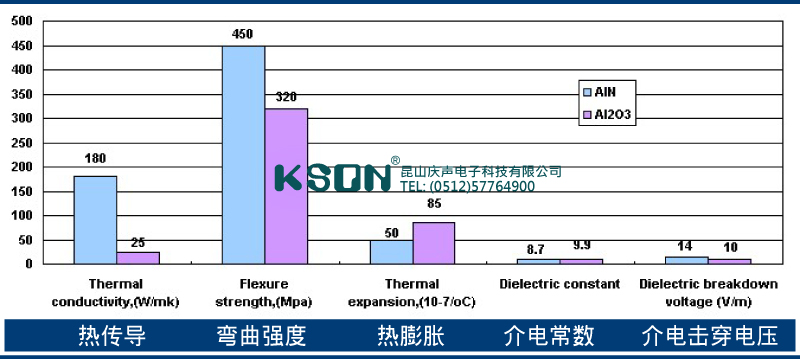

氮化铝与氧化铝特性比较:

氧化铝:材料取得容易、成本较低、製程较简单、热传导係数较差

氮化铝:材料取得不易、成本较高、製程较难、热传导係数较佳

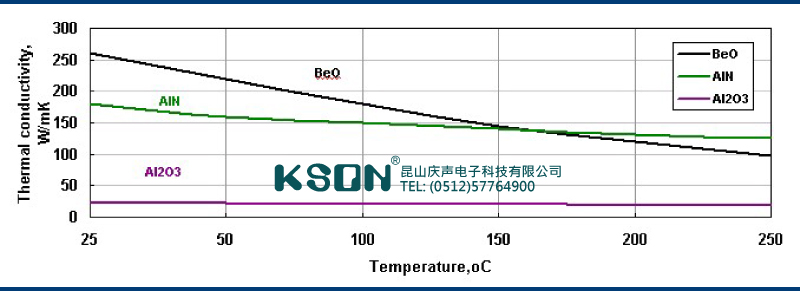

氮化铝与氧化铝导热性比较:

陶瓷基板可靠度试验条件:

陶瓷基板高温操作:85℃

陶瓷基板低温操作:-40℃

陶瓷基板冷热冲击:1. 155℃(15min)←→-55℃(15min)/300cycle 2. 85℃(30min)←→-40℃(30min)/RAMP:10min(12.5℃/min)/5cycle

陶瓷基板附着力:以3M#600之胶带密贴于板面,30秒后与板面成90°方向速撕,不得脱落。

陶瓷基板红墨水实验:煮沸一小时,不可渗透

氮化铝与氧化铝导热性比较:

三氧化二铝(Al2O3)

氮化铝(AlN)

陶瓷基板(Ceramic PCB , Ceramic Substrate , Ceramic circuit board)

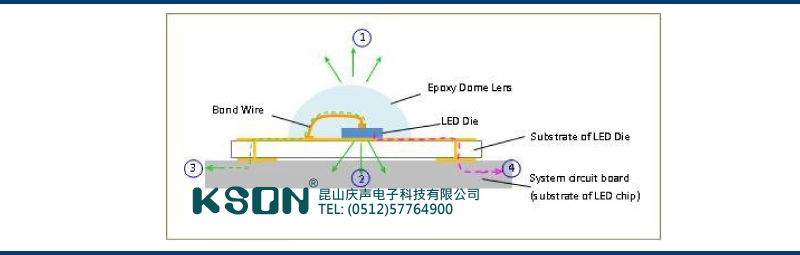

晶片(chip)

薄膜陶瓷:COB (Chip On Board)

晶粒(Die)

薄膜製程(DPC)

蒸镀(Evaporation)

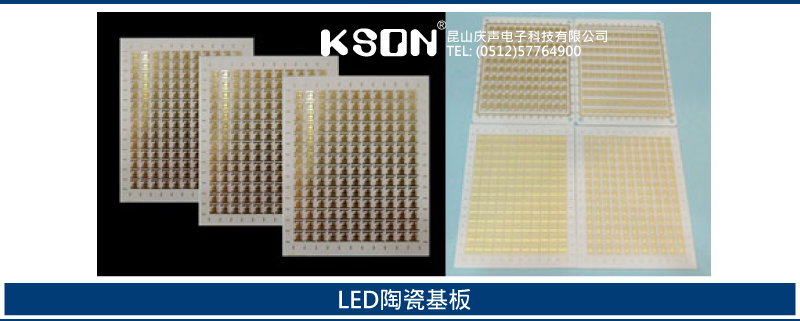

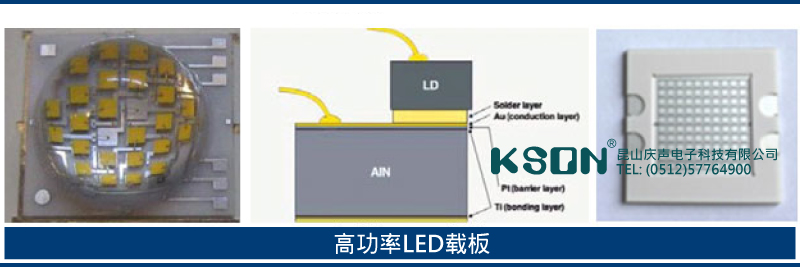

LED载板(LED Lighting Board)

低温共烧层陶瓷(LTCC)

绝缘层(Polymer)

厚膜製程(Thick film)

打线(Wire bonding)

溅镀(Sputtering)

散热基板(Submount)